Công Nghệ Sản Xuất Xi Măng Hiện Đại Nhất Hiện Nay

Những năm qua, ngành công nghiệp sản xuất xi măng của Việt Nam đã có bước tăng trưởng mạnh mẽ. Đặc biệt, thiết bị công nghệ sản xuất ngang tầm với mức tiên tiến trung bình của thế giới, một số đạt trình độ hiện đại.

Những năm qua, ngành công nghiệp sản xuất xi măng của Việt Nam đã có bước tăng trưởng mạnh mẽ. Đặc biệt, thiết bị công nghệ sản xuất ngang tầm với mức tiên tiến trung bình của thế giới, một số đạt trình độ hiện đại.

Giai đoạn 5: làm mát và nghiền thành phẩm

Nhằm tăng cường các hoạt tính của khoáng clinker, thu hồi nhiệt thải nhằm cấp đầy đủ khí nóng trong từng vòi đốt của calciner và bộ phận nghiền than, tải clinker cho tới khi nguyên liệu được làm nhỏ và đổ vào 1 silo.

Sau quá trình được nung thì vật liệu được đưa ra khỏi lò, sỉ được làm mát bằng khí cưỡng bức. Sỉ sẽ tỏa ra nhiệt hấp thụ nhiệt và giải tỏa nhiệt. Lượng nhiệt sỉ sẽ trở lại lò nhằm tối ưu chi phí và tiết kiệm năng lượng.

Giai đoạn trong quy trình sản xuất xi măng

Quy trình sản xuất xi măng gồm các bước chính như sau:

Giai đoạn 2: Nghiền và phân chia theo tỉ lệ, trộn lẫn

Trong giai đoạn này, Các nguyên liệu thô từ quặng sẽ được chuyển đến phòng thí nghiệm của nhà máy, phòng thí nghiệm sẽ tiến hành phân tích để chia tỷ lệ chính xác giữa đá vôi và đất sét trước khi bắt đầu nghiền. Thông thường sẽ chia theo tỷ lệ 80% đá vôi và 20% đất sét.

Sau đó, tiến hành nghiền hỗn hợp với sự trợ giúp của các con lăn quay và bàn xoay. Bột liệu sau khi nghiền được trộn lẫn với các nguyên liệu phụ như quặng sắt và đá cao silic theo tỉ lệ nhất định. Quá trình này giúp cân bằng các thành phần hóa học, đảm bảo chất lượng clinker sau này. Hỗn hợp nguyên liệu sau khi trộn lẫn được đồng nhất và chuẩn bị cho giai đoạn nung.

Giai đoạn 6: Đóng bao và vận chuyển

Cuối cùng, xi măng sau khi nghiền được chuyển đến các silo chứa để bảo quản và đồng nhất. Từ silo, xi măng được đóng bao trong các bao xi măng có trọng lượng tiêu chuẩn (thường là 50 kg) bằng các máy đóng bao tự động. Xi măng sau khi đóng bao được vận chuyển đến các kho chứa hoặc trực tiếp đến các công trình xây dựng. Quá trình vận chuyển đảm bảo xi măng không bị ẩm ướt, vón cục và duy trì chất lượng tốt nhất cho người tiêu dùng.

Trong quá trình thực hiện các giai đoạn sẽ có rất nhiều các tình huống phát sinh và cần sự phối hợp ăn ý từ các bên liên quan. Vì vậy nhu cầu về một công cụ hỗ trợ quy trình này được dễ dàng hơn là rất lớn. Và phần mềm quản lý quy trình MISA AMIS chính là một phần mềm tiêu biểu có thể giúp quá trình này trở nên dễ dàng và hiệu quả hơn.

AMIS Quy trình có thể trợ giúp trong quy trình sản xuất như sau:

Dùng thử ngay MISA AMIS Quy trình để quản lý & tự động hóa mọi quy trình trong doanh nghiệp tại đây:

Giai đoạn 3: Trước khi nung

Những nguyên liệu được nghiền hoàn chỉnh sẽ được đưa vào buồng trước khi nung. Hỗn hợp nguyên liệu sau khi trộn lẫn được đưa vào tháp trao đổi nhiệt (preheater) và calciner để tiền nung. Quá trình tiền nung giúp loại bỏ các tạp chất hữu cơ và nước tự do trong nguyên liệu, chuẩn bị cho quá trình nung trong lò quay. Trong quá trình trao đổi nhiệt, hỗn hợp nguyên liệu được trao đổi nhiệt với khí nóng từ lò nung, giúp nâng cao nhiệt độ nguyên liệu lên khoảng 800-900°C. Quá trình này làm giảm năng lượng tiêu thụ trong lò nung và tăng hiệu suất sản xuất.

Quy trình sản xuất xi măng chất lượng

Quy trình sản xuất xi măng gồm 6 giai đoạn như sau:

Giai đoạn 1: Khai thác và tách chiết nhiên liệu thô

Quá trình sản xuất xi măng bắt đầu với việc khai thác và tách chiết nhiên liệu thô, trong đó đá vôi và đất sét là hai nguyên liệu chính. Đá vôi và đất sét được khai thác từ các mỏ lớn bằng cách sử dụng các thiết bị nổ mìn và máy xúc để lấy nguyên liệu từ lòng đất.

Sau khi khai thác, đá vôi và đất sét được vận chuyển về nhà máy, nơi chúng sẽ trải qua quá trình đập và nghiền thô để giảm kích thước, giúp dễ dàng vận chuyển và xử lý trong các giai đoạn tiếp theo. Sau khi được đập với kích thước phù hợp, nguyên liệu thô được vận chuyển về kho chứa và đồng nhất sơ bộ bằng các thiết bị cào và đánh đống. Tại đây, nguyên liệu được rải đống để đồng nhất sơ bộ, giảm độ ẩm tới đạt yêu cầu trước khi đưa vào silo đồng nhất.

Sau các công đoạn trên, nguyên liệu được vận chuyển về nhà máy. Tại nhà máy sẽ bổ sung thêm các nguyên liệu thô, phụ liệu khác để phân chia tỉ lệ hợp lí và chuẩn bị cho quá trình sản xuất về sau.

Công nghệ sản xuất xi măng lò quay khô

Công nghệ sản xuất xi măng lò quay khô là phương pháp hiện đại và tiên tiến nhất hiện nay. Quá trình sản xuất theo công nghệ này bao gồm các giai đoạn chính như sau:

Công nghệ lò quay khô có nhiều ưu điểm vượt trội như tiết kiệm năng lượng, giảm thiểu phát thải khí nhà kính và cải thiện chất lượng sản phẩm. Đây là công nghệ phổ biến và được sử dụng rộng rãi trong các nhà máy sản xuất xi măng hiện đại.

Giai đoạn 2: nghiền, chia tỷ lệ trộn phù hợp

Nguyên liệu thô sau khi được xử lý sẽ được chuyển đến phòng thí nghiệm của nhà máy. Tại đây vật liệu sẽ được phân tích, phân chia theo tỷ lệ chính xác để sản xuất xi măng. Thông thường tỷ lệ khoảng 80% đá vôi và 20% đất sét.

Tiếp đó nhà máy sản xuất xi măng sẽ lấy tỷ lệ này và nghiền trộn bằng con lăn và bàn xoay nhằm tạo thành bột mịn đồng nhất các thành phần với nhau.

Các nguyên liệu sau khi được nghiền hoàn chỉnh và hòa trộn sẽ được đưa vào buồng nung. Buồng này sẽ chứa một chuỗi các buồng xoay trục đứng, nguyên liệu thô được đẩy vào lò nung. Buồng nung sẽ tận dụng nhiệt nung vật liệu để tối ưu chi phí và tiết kiệm năng lượng.

Giai đoạn 4: lò nung luyện clinker

Công đoạn này là công đoạn sản xuất xi măng quan trọng nhất với 4 công đoạn nhỏ như sau:

Cấp vật liệu cho lò nung: Yêu cầu của công đoạn này là kéo vật liệu dạng bột sống từ đáy silo đồng nhất cấp ổn định và cân bằng hiệu suất làm việc của hệ thống theo kế hoạch vận hành lò nung.

Nghiền, cấp than, dầu nặng vào trong lò nung: Nhằm giữ được chất lượng và khối lượng than mịn cho hệ thống lò nung vận hành ổn định để nung sản xuất xi măng trắng.

Gia nhiệt và phân hủy cacbonat: Giai đoạn này chỉ cần gia nhiệt cho bột sống đến đúng nhiệt độ yêu cầu và phân hủy hoàn toàn cacbonnat tại buồng phân hủy hoặc buồng tháp trao đổi nhiệt. Yêu cầu của mức độ phân hủy nhiệt này gồm >90% trước khi được đưa vào lò nung phân hủy tiếp.

Nung vật liệu tạo clinker. Yêu cầu nhiệt độ trong lò nung là 1450⁰C. Vì thế trong quá trình nung có thể xảy ra phản ứng hóa học khử cacbon và tạo thành khí CO2. Đồng thời là phản ứng giữa Ca, SiO2 tạo ra thành phần chính trong xi măng là CasiO3.

Công nghệ trong quy trình sản xuất xi măng

Trong ngành công nghiệp xi măng, công nghệ sản xuất đóng vai trò quan trọng trong việc quyết định chất lượng sản phẩm cuối cùng. Hiện nay, có hai công nghệ chính được sử dụng rộng rãi: công nghệ sản xuất xi măng lò quay khô và công nghệ sản xuất xi măng lò đứng.

Tiêu chuẩn trong quy trình sản xuất xi măng

Hiện nay có rất nhiều các tiêu chuẩn sản xuất để có thể đảm bảo được chất lượng của các loại xi măng được kiểm định và đánh giá khắt khe từ các chuyên gia, đáp ứng các tiêu chuẩn trong ngành xây dựng, mang đến sự an toàn và tuổi thọ cho các công trình.

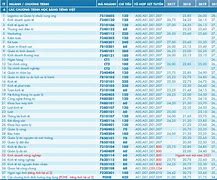

Sau đây là các tiêu chuẩn sản xuất xi măng hiện nay:

TẢI MIỄN PHÍ: BỘ TÀI LIỆU PHƯƠNG PHÁP VÀ CÁCH THỨC QUẢN LÝ DỰ ÁN HIỆU QUẢ

Giai đoạn 6: đóng bao và vận chuyển

Đây là công đoạn cuối cùng trong quy trình sản xuất xi măng hiện đại nhất hiện nay. Công đoạn này yêu cầu tỷ lệ hạn phải đồng đều, không vón cục. Đồng thời tiến hành đóng bao từ 20-50kg trong cho 1tui sản phẩm. Cuối cùng là vận chuyển xi măng thành phẩm đến các đại lý phân phối và bày bán.

Trên đây là toàn bộ thông tin về công nghệ sản xuất xi măng và các giai đoạn sản xuất xi măng mà Tuấn Hưng Phát đã tổng hợp được. Mong rằng với những thông tin này sẽ giúp mọi người hiểu hơn về vật liệu xi măng thân thuộc trong cuộc sống chúng ta và cách sử dụng chúng tiết kiệm hơn nhằm giảm thiểu ô nhiễm môi trường và tiết kiệm chi phí cho bản thân.

Quy trình sản xuất xi măng truyền thống

Trước khi khám phá các công nghệ hiện đại, hãy tìm hiểu về quy trình sản xuất xi măng theo phương pháp truyền thống. Xi măng được sản xuất chủ yếu từ các nguyên liệu như đá vôi, đá đường, đất sét và sắt. Quá trình sản xuất bao gồm các bước chính sau:

Chuẩn bị nguyên liệu: Các nguyên liệu được vận chuyển và chuẩn bị sẵn sàng cho quá trình trộn.

Trộn và nung nóng: Nguyên liệu được trộn với nhau theo tỉ lệ chính xác và sau đó nung nóng ở nhiệt độ cao để tạo ra clinker.

Nghiền và tạo xi măng: Clinker được nghiền thành bột và sau đó pha trộn với các hợp chất khác nhau để tạo thành sản phẩm xi măng cuối cùng.

Các công nghệ hiện đại trong sản xuất xi măng

Các công nghệ hiện đại đã giúp cải tiến quy trình sản xuất xi măng, từ đó tối ưu hóa hiệu suất và giảm thiểu tác động đến môi trường. Dưới đây là một số công nghệ tiên tiến đáng chú ý:

Sử dụng lò xoay kiểu mới: Công nghệ này giúp tăng hiệu suất nung nóng và giảm thiểu tổn thất năng lượng trong quá trình sản xuất clinker.

Tích hợp máy móc tự động hóa: Việc áp dụng robot và hệ thống tự động hóa trong quá trình sản xuất giúp cải thiện độ chính xác và giảm thiểu sai sót do yếu tố con người.

Phân tích và điều khiển tự động: Hệ thống phân tích tự động giúp điều chỉnh quá trình sản xuất theo thời gian thực, từ đó cải thiện chất lượng sản phẩm và giảm thiểu lãng phí.

Sử dụng nguyên liệu thay thế và xử lý chất thải: Các nhà máy xi măng hiện đại ngày nay đã tích hợp việc sử dụng nguyên liệu thay thế như xỉ lò hoặc tro bay, cùng với các công nghệ xử lý chất thải để giảm thiểu tác động đến môi trường.

Các công nghệ hiện đại trong sản xuất xi măng không chỉ mang lại lợi ích về mặt kỹ thuật và môi trường mà còn giúp tăng cường năng suất và tiết kiệm chi phí. Những tiến bộ này càng khẳng định vai trò quan trọng của việc áp dụng công nghệ trong nâng cao chất lượng sản phẩm và bền vững ngành công nghiệp xây dựng.

Công ty cổ phần xây dựng dịch vụ thương mại Huy Đồng

Công ty cổ phần xây dựng dịch vụ thương mại Huy Đồng là nhà phân phối trực tiếp các thương hiệu xi măng nổi tiếng với đội ngũ nhân viên giàu kinh nghiệm, uy tín và chất lượng được đặt lên hàng đầu đảm bảo phục vụ những sản phẩm tốt nhất đến với người tiêu dùng.

Hãy liên hệ ngay với chúng tôi để được tư vấn và hỗ trợ để chọn cho mình loại xi măng phù hợp nhu cầu.

Website: https://www.ximanghuydong.vn/

Hotline: 0938 78 79 99 (Mr. Huy)

Hân hạnh mang đến cho quý khách hàng sự tin cậy và hài lòng trên từng sản phẩm.

Xi măng là yếu tố cốt lõi trong mọi công trình xây dựng, là thứ mà được các chủ thầu quan tâm, quyết định rất nhiều tới chất lượng của dự án. Đối với doanh nghiệp, việc lựa chọn xi măng chất lượng cao không chỉ đảm bảo tính bền vững mà còn tối ưu hóa chi phí và tiến độ thi công. Vậy quy trình sản xuất xi măng như thế nào sẽ đáp ứng các tiêu chuẩn khắt khe của ngành xây dựng? Hãy cùng khám phá quy trình sản xuất xi măng tiêu chuẩn hiện nay.